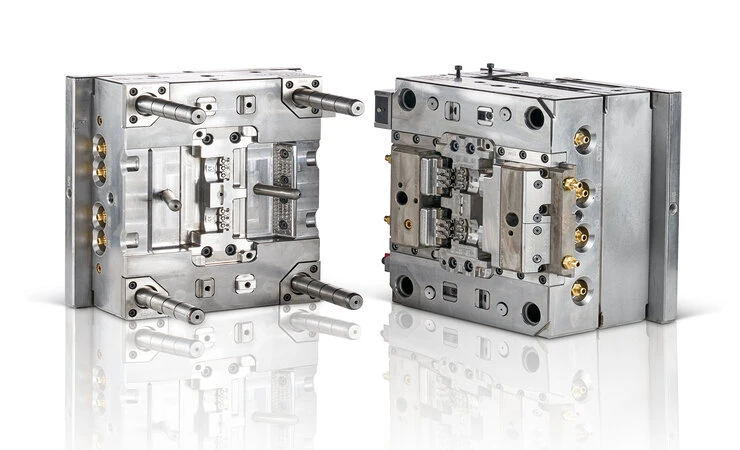

Пресс-форма — это устройство, используемое в процессе литья пластика под давлением. Оно состоит из нескольких частей, которые соединяются, образуя пространство, в которое затем заливается расплавленный пластик, чтобы придать ему нужную форму.

Когда пластик остывает и затвердевает, пресс-форма раскрывается и готовое изделие извлекается. Такие формы могут быть довольно сложными, имея несколько полостей, системы охлаждения и другие компоненты, которые помогают обеспечить высокую точность, быструю обработку и отличное качество продукции.

Пресс-формы изготавливаются из прочных материалов, которые могут выдерживать постоянные механические нагрузки и резкие перепады температур, возникающие в процессе работы. Это позволяет им сохранять свою функциональность и долговечность даже при интенсивном использовании.

Создание дизайна

Во время первого проектирования пресс-формы необходимо определиться с объемом работы, что заключается в представлении о том, как должны выглядеть готовые изделия.

Перед тем как начать разрабатывать форму, конструктору необходимо хорошо понимать размеры и геометрию отливки. В этом случае нередко создается предварительный эскиз или наброски планируемого изделия, что поможет визуализировать его особенности.

Создание проектов

На следующем этапе проектирования изготавливается 3D-модель нужной пресс-формы, плюс к этому подготавливаются все необходимые конструкторские документы.

Здесь выбираются и определяются все стандартные компоненты и части оснастки, такие как стержни, направляющие, а также системы впрыска и охлаждения, которые обеспечивают должную работу формы.

Изготовление пресс-форм

Изготовление пресс-формы включает в себя несколько этапов, начиная с проектирования, где создается 3D-модель с учётом размеров и производства изделия. Затем подбирается материал, чаще всего высокопрочная сталь или алюминиевые сплавы.

Главные корпусные детали пресс-формы, например, плиты, подвергаются обработке на фрезерных станках с ЧПУ на первом этапе.

Формообразующие детали, такие как пуансон и матрица, проходят несколько стадий, включая:

Проектирование — разработка детализированных чертежей, определение размеров и формы деталей для обеспечения точности и функциональности.

Сборка и настройка — сборка пуансона и матрицы в единую систему, проверка точности и работы механизма.

Тестирование — проверка готовых деталей на соответствие требованиям и их функциональную пригодность в процессе производства.

Финишная отделка и доводка — сюда входит ручная полировка, электрохимическая или лазерная обработка для улучшения качества поверхности.

Если необходимо, на формообразующую поверхность наносится покрытие или выполняется поверхностное упрочнение для увеличения долговечности деталей.

Сборка и тестирование

Тестирование и сборка пресс-формы являются ключевыми этапами перед её запуском в эксплуатацию. Эти процессы включают следующие этапы:

1. Сборка пресс-формы: на этом этапе все компоненты, включая корпусные и формообразующие детали, устанавливаются и закрепляются в единое целое. При сборке важно тщательно проверять все соединения, направляющие и механизмы, чтобы гарантировать правильное функционирование формы. Особое внимание уделяется точности совмещения полостей и рабочих поверхностей.

2. Тестирование пресс-формы:

Первичная проверка: пресс-форма проходит визуальный осмотр для выявления возможных дефектов, таких как перекосы, зазоры или несовпадение деталей.

Прессование пробных изделий: проводится несколько пробных циклов литья для выявления возможных проблем в процессе, таких как дефекты отливки (например, пузырьки воздуха или неправильная форма). Это позволяет проверить её работу при реальных условиях.

Оценка охлаждения и впрыска: тестируется система охлаждения и впрыска, чтобы убедиться, что температура в полостях поддерживается на нужном уровне, а пластик правильно распределяется по форме.

Финальная проверка: после успешных тестов и корректировок форма проверяется на долговечность и стабильность работы, чтобы удостовериться в её готовности к серийному производству.

Срок службы пресс-формы

Секрет долговечности литьевого инструмента заключается в строгом соблюдении всех этапов его производства.

Для того чтобы механизм функционировал эффективно и долго, необходимо точно следовать установленным правилам на каждом из этапов.

Однако одним из самых важных факторов является правильный выбор материала для формообразующих деталей.

Эти компоненты обычно изготавливают из высококачественной инструментальной стали, что обеспечивает им отличную прочность, износостойкость и длительный срок службы, позволяя выдерживать интенсивные нагрузки и высокие температуры в процессе работы.