Технология ЛПД используется для переработки термопластмасс. В ходе этого процесса гранулы нагреваются до вязко текучего состояния.

Полученная масса впрыскивается в охлаждаемую форму под давлением. Здесь материал затвердевает, принимая заданную конфигурацию.

Этот метод отличается такими преимуществами, как точность, скорость и возможность изготовления сложных изделий, что делает его популярным в массовом производстве.

ЛПД используется в различных отраслях, но требует значительных затрат на пресс-формы и специальные устройства.

При каком давлении происходит литье?

Данный процесс происходит при давлении в пределах от 50 до 200 МПа. Он зависит от типа сырья, конфигурации и габаритов детали, а также характеристик пресс-формы.

Более высокое давление необходимо для достижения высокой точности и качества при выпуске сложных и мелких деталей, а также для лучшего заполнения формы, особенно если материал требует меньшей вязкости.

Оборудование для ЛПД

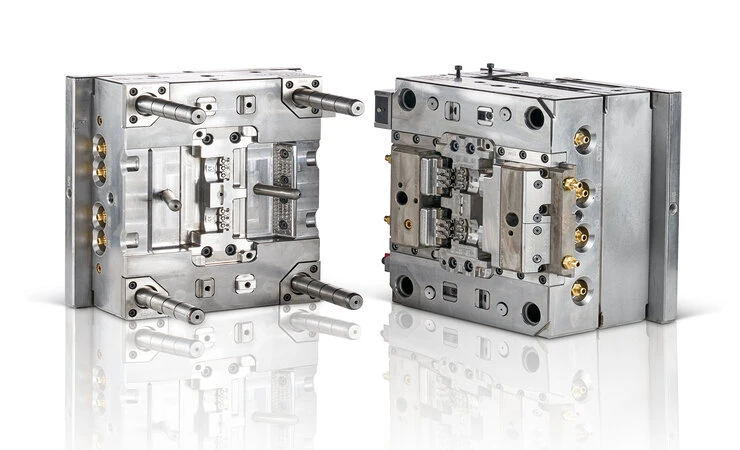

Комплектация производственных линий для ЛПД включает литьевую машину (инжекционно-формовочный пресс). Это устройство состоит из системы подачи, нагрева и впрыскивания расплавленного сырья в пресс-форму, саму пресс-форму.

Здесь пластмасса охлаждается и затвердевает. В комплект входят еще и системы подачи сырья (бункер и шнековый экструдер), охлаждения (каналы с циркулирующей охлаждающей жидкостью) и управления, контролирующие параметры процесса, такие как температура, давление и время впрыска.

Где применяется ЛПД

Данная технология производства востребована в различных сферах. Она позволяет выпускать пластиковую продукцию со сложной геометрией.

В автомобилестроении этот процесс используется для изготовления элементов кузова и салона, включая обвесы и крепления. Для бытовых и электронных приборов таким методом изготавливают корпусные детали мобильных телефонов, компьютеров, телевизоров и др. Кроме того, ЛПД широко применяется для выпуска упаковки, медицинских товаров, инструментов и игрушек.

Однако литьё под давлением имеет свои ограничения. Оборудование может не обеспечивать необходимое давление для создания деталей с очень тонкими стенками или значительной длиной.

Также конструкция изделия должна быть специально адаптирована к особенностям этого метода производства. Важным фактором является равномерность толщины стенок, чтобы расплавленный полимер мог равномерно заполнить форму без дефектов.

Кроме того, конструкция должна учитывать удобство автоматического извлечения изделия из пресс-формы. Эти аспекты являются ключевыми для обеспечения эффективности и экономичности процесса.

Как работает термопластавтомат?

Работа термопластавтомата начинается с загрузки полимерных гранул в бункер, откуда они поступают в материальный цилиндр. Здесь гранулы нагреваются и плавятся, превращаясь в вязкую массу.

Шнек или поршень, расположенные внутри цилиндра, перемешивают и плавят материал. Когда полимер достигает необходимой вязкости, шнек или поршень впрыскивает расплавленный пластик в прессформу под высоким давлением, создаваемым гидравлической системой.

Расплав заполняет полость формы, точно повторяя её контуры. После охлаждения или отверждения (если используется реактопласт) прессформа размыкается, и готовое изделие извлекается.

На заключительном этапе цикла термопластавтомат размыкает прессформу, и готовое изделие извлекается. Обычно этот процесс происходит автоматически, но в некоторых случаях его выполняет оператор в полуавтоматическом режиме.

Современные производственные линии часто оснащены роботизированными системами, которые не только извлекают изделия, но и выполняют дополнительные функции. Роботы могут размещать в форме такие элементы, как этикетки или вставки, а также заниматься постобработкой, укладкой и упаковкой готовой продукции.

Такой уровень автоматизации значительно повышает эффективность производства и снижает потребность в ручном труде.